一、车毛胚外圆,起刀处应先车一个倾斜角。

二、在镗孔起头处容易缠屑,转速适当降低,进给倍数不用很慢,开始倒圆角,进刀3mm,让倒圆角的铁屑排出来,CNC精密零配件加工生产厂家,发展转速,CNC数控机床加工生产制造,再之后边杆径要求的进给速率平行线铣削就可以。

三、粗车时那时候轴径容量应调节匀称,不必有光洁度(有时候以便减少振刀以外)。随后慢慢加上或下降容量(以0.3mm调整),就可以解决!

四、切削油必然要淋在尖刀钻削处,且综合整支杆身的尖刀淋液方向。

五、主偏聚焦点不应该很小。如果没有具体要求,尽可能大一点。非斜角台阶轴时主偏角常见75°。

六、转速与进给速率。

1、槽刀铣削时,转速越来越快越易缠,非常是起刀处,应当降转速,必需时发展进给速率。

2、碎渣刀,则只要求发展进给速率就可以。(需注意保证表面粗糙度)

七、用一般三角槽刀割槽,切无严格标准毫米或3mm上下深的槽时,再加毛胚容量,容量越来越较多,再再加这类状况下为保证槽壁两边对称性和槽壁的聚焦点,主偏角较小,因此非常易缠屑。

1、先切一段和两边外圆直徑同样的毛胚段,再迈向毛胚外圆一个倾斜角,聚焦点比那时候刀的主偏角聚焦点小。再回家靠近外圆,开始切槽,进给速率不可以太慢,转速还要相互配合好,转速决不能太快(以进给倍数在150%时,程序编写“F”值在160至260上下,主轴轴承转速在1500~1700r/min上下,但也并不是必然要在那样的经营规模,跟据具体情况及产品需求、数控车床作用和车工亲身经历自主定)。

2、为妥当考虑,降低缠屑的几率,保证减少因容量过多副偏角擦产品工件造成的边缘毛边。最好是分几刀车,粗车时适当降低转速,进给倍数适当发展铣削,并且是镗孔预埋较少的容量,镗孔时发展转速和进给倍数,可保证表面粗糙度和时效性。

八、用槽刀时,不必让铁屑从尖刀处直直的而下,应当设备一个铁钩,让铁屑离产品工件一段距离垂挂。

九、加工压铸件时,不能用一般的车铸铁件的刀头去车铝,也不必加切削油,会空气氧化的。铝用刀头一般前角35`~45尖刀必然要锐利,转速要高,角速度在800上下,是你数控车床可开多快就尽可能开快。进给F值给大些,有益于断削。铝一般前角都挺大的,要选择适合的刀头,注意铝归入稀有金属。假如你用了铸铁件的刀头,品质必然太差的,并且非常容易扎刀。

十、商品的原材料要求采用适合强度的数控刀片,原材料过软的产品需求刃口锐利和铣面十分畅顺的槽刀,原材料偏硬的产品需求刃口稍钝一些,可以选择碎渣刀,则不容易存有缠屑。

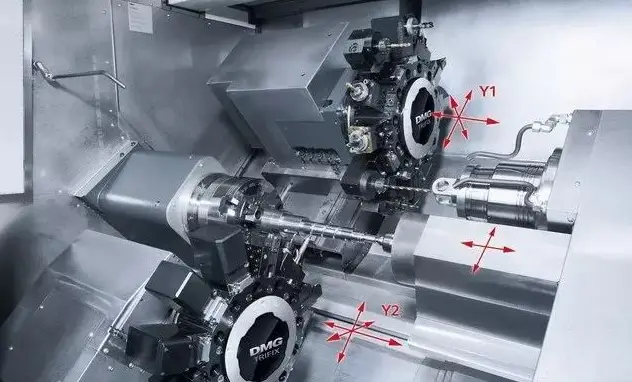

东莞emc易倍17年专注与沉淀完善的供应链体系,拥有100多台Top10国际一线品牌CNC数控加工中心与完善的检测设备,满足客户对零件精密的要求;拥有人均20年经验的工程师团队,具备强大的研发、设计、生产、组装能力,为医疗、emc易倍网页版本、自动化、汽车、光学等不同领域客户提供工业配套一站式服务,欢迎来图定制!